设计过程

自适应联动悬挂

设计步骤:

学习阶段

设计需求分析——运动要求

设计机构自由度设计——前后联动,左右联动

分解机构——可行性设计

模拟仿真设计——motion ,abaqus运动仿真,力学分析可行性

拓扑优化设计——减重,寻找最优解

如下为团队中英雄负责人设计成果

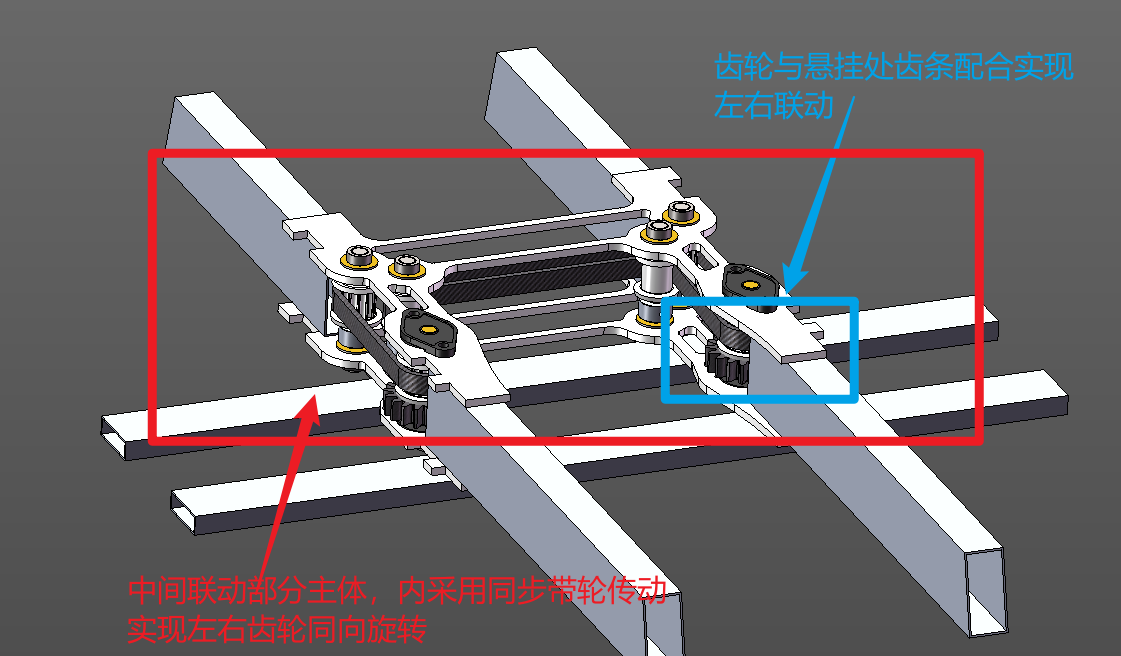

中联部分设计

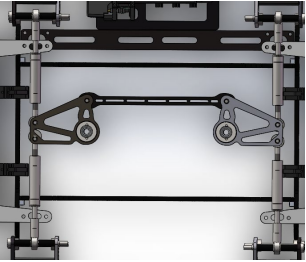

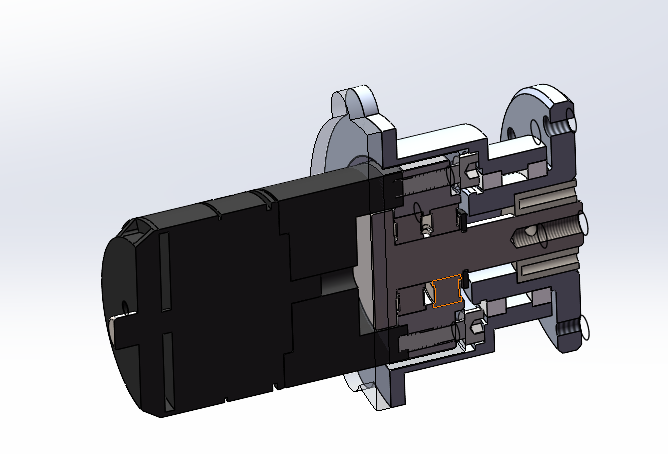

整体图:

丝杆传动的精度高,成本也高。

但是在长距离重负载下,丝杆易导致弯曲.而齿条不存在这些情况,所以在中联部分使用齿轮齿条传动。

齿轮齿条传动主要优点:

(1)传递动力大、效齿轮传动的特点。齿轮传动用来传递任意两轴间的运动和动力,其圆周速度可达到300m/s,传递功率可达105KW,齿轮直径可从不到1mm到150m以上。

(2)寿命相当而言长,工作平稳,可靠性高。

(3)能保证恒定的传动比,能传递任意夹角两轴间的运动。

主要缺点有:

(1)制造、安装精度要求较高。

(2)不宜作远距离传动。

适用范围(设计合理情况下):

1、适用于快速、精准的定位机构

2、适用于重负荷、高精度、高刚性、高速度工作

3、适用于工厂自动化快速移栽机械、工业机器人手臂抓取机构等

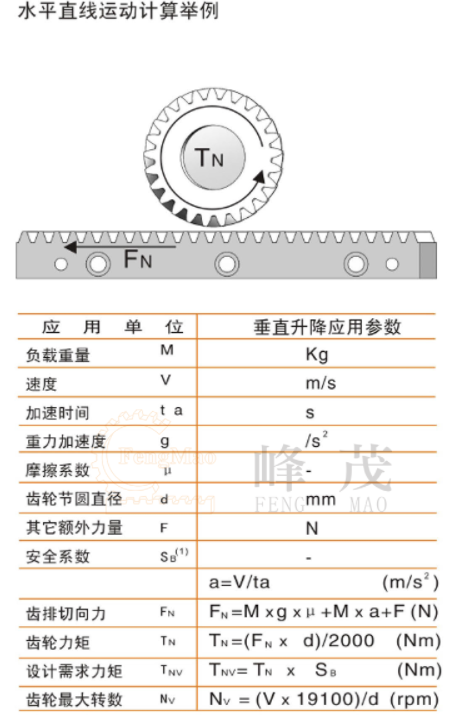

齿轮齿条设计计算过程:

最最最基础的要求:模数是表示齿轮的齿形形状大小的数值,只有当两个齿轮的模数和压力角相同时才能进行黏合传动。

满足要求:

- m=d/z 。其中d为基准圆直径,z为齿数,m模数越大,负载能力越强。

- 常用的模数:0.5 ,0.8,1.0 ,1.5 ,2.0,2.5,3.0

- 实际应用情况,负载力基准圆半径安全系数要小于容许传递力。

- 基准圆直径也就是分度圆直径影响移动速度,具体计算公式为:

- w=2 Π n/60

- v=wr

- 其中w为角速度,n为转速,单位为r/min(r为分度圆半径)

模拟仿真设计

motion:

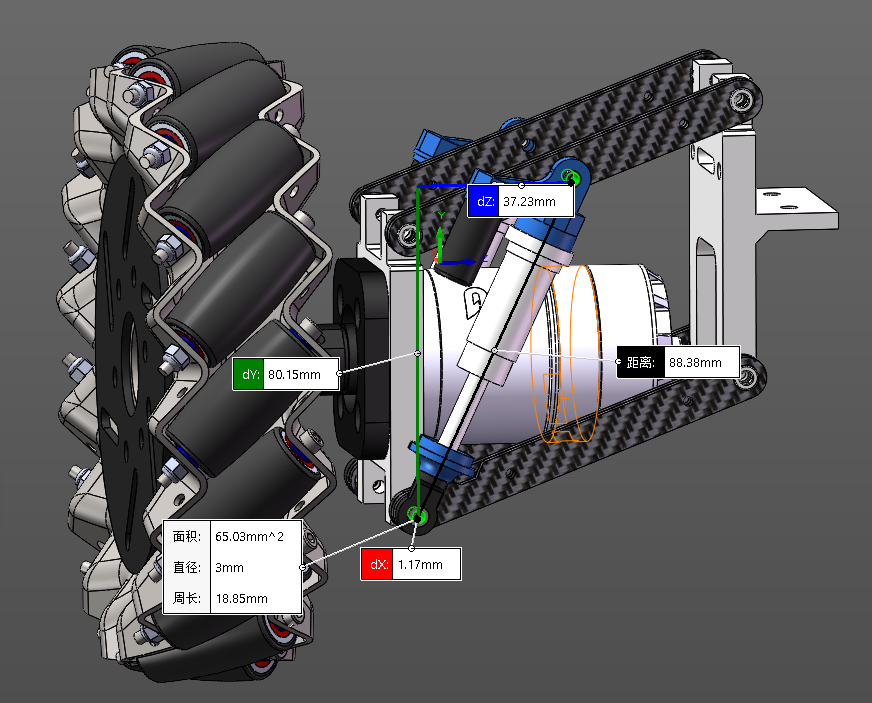

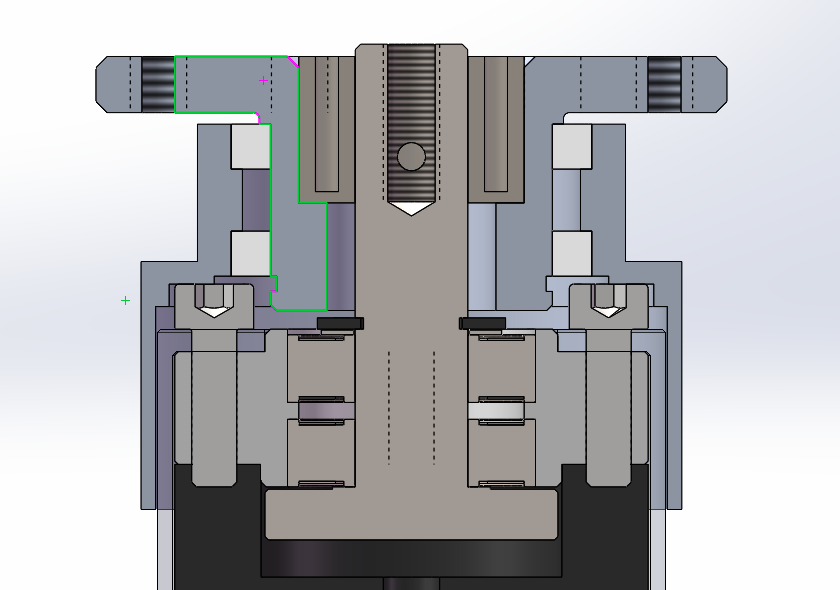

零件简单结构装配如下:

仿真流程案例及第一代英雄前后联动悬挂分析:

关键_在装配体中添加带阻尼的弹簧系统(避震器仿真)

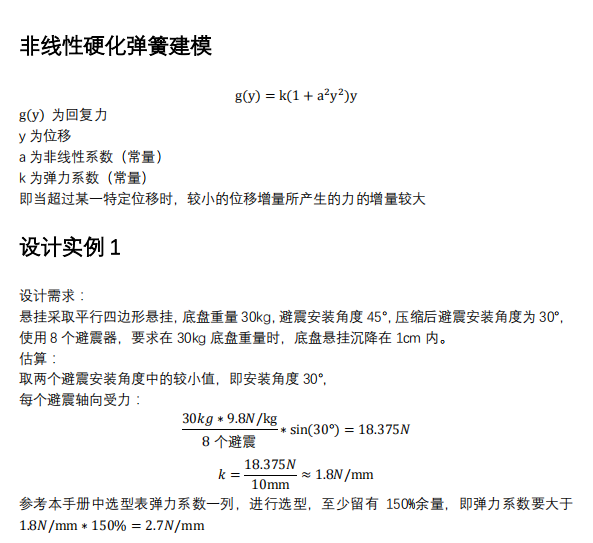

- 避震器选型案例(溪底地创新提供文档)

2.以19_测试步兵底盘悬挂为例、

由静止情况和避震器(需要压缩量)压缩量的测量参数,确定避震器于水平面(麦轮底部棍子接触表面)夹角最小值。用sin

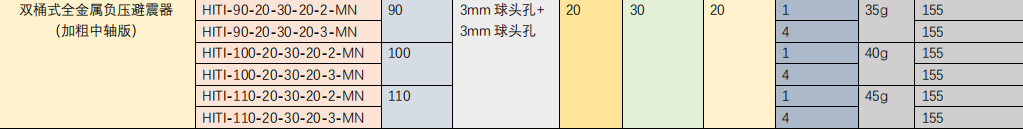

该悬架采用双桶式全金属负压避震器_型号为HITI-90-20-30-20-2-MN,也就是下表对应第一二个

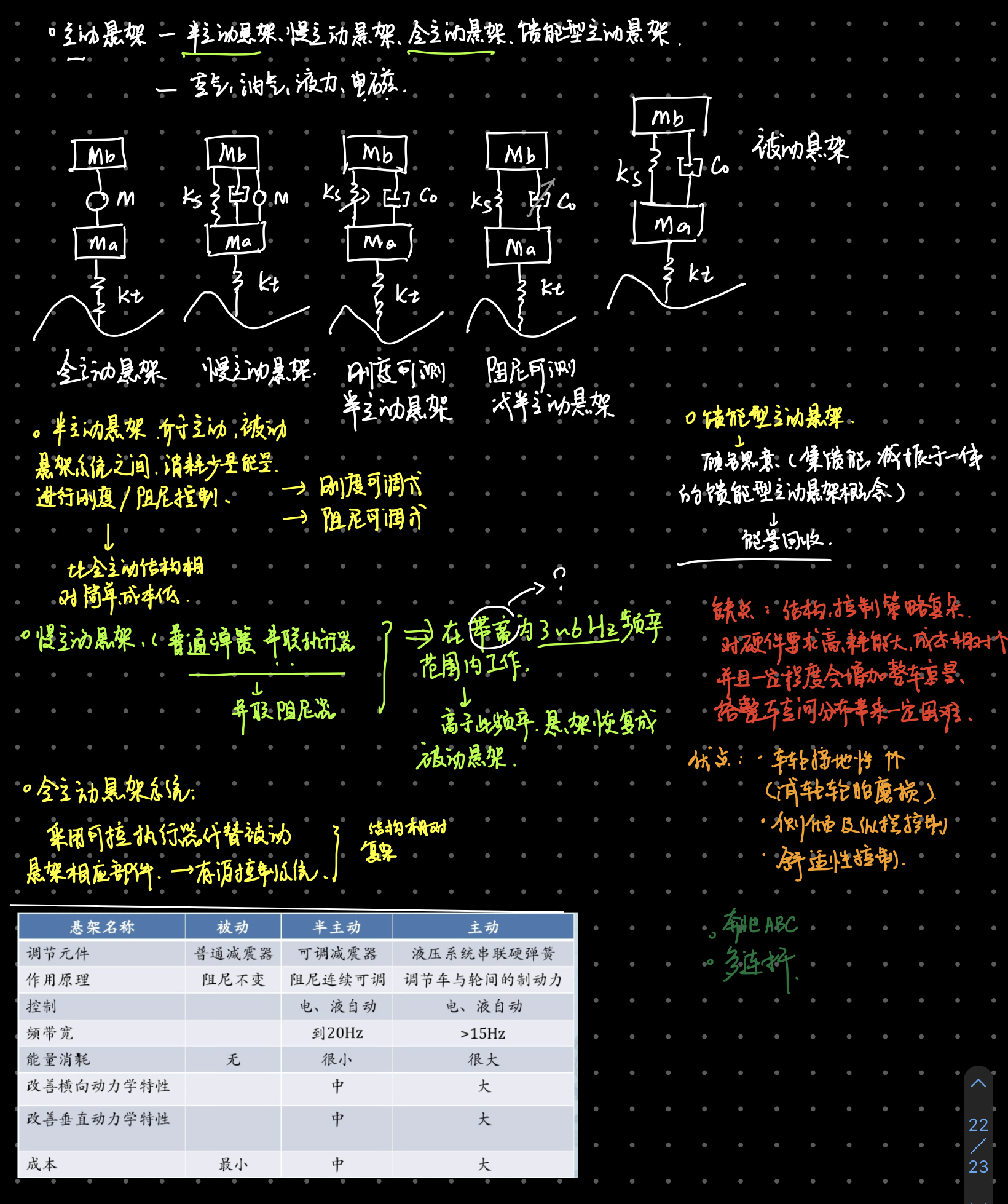

以下悬挂总结为团队另一位成员所总结,好棒,感谢感谢,借鉴借鉴,哈哈哈

三个加工件

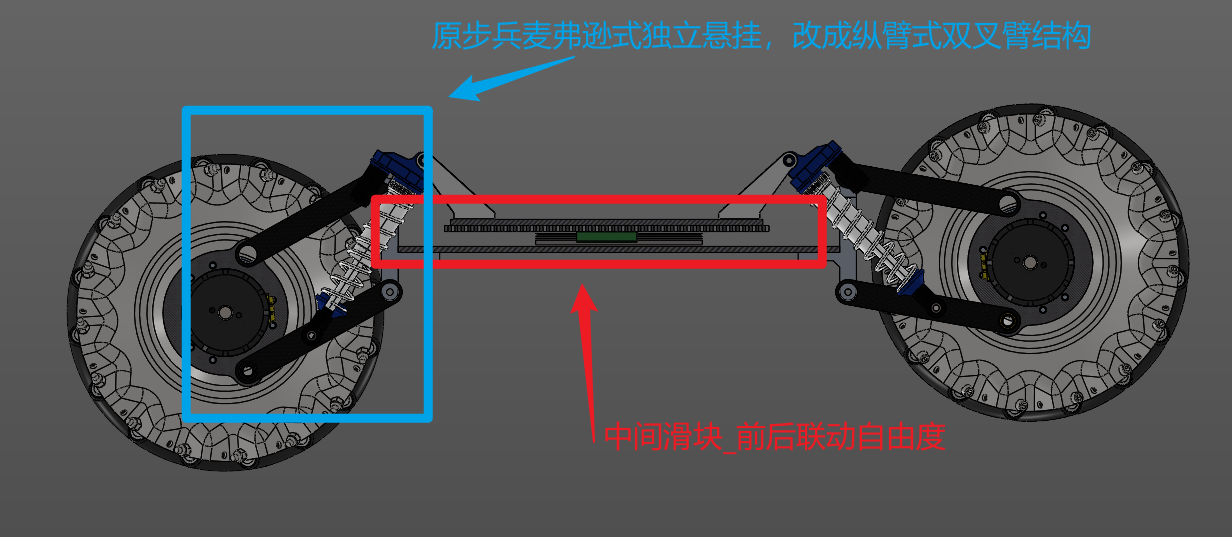

轮组设计更新

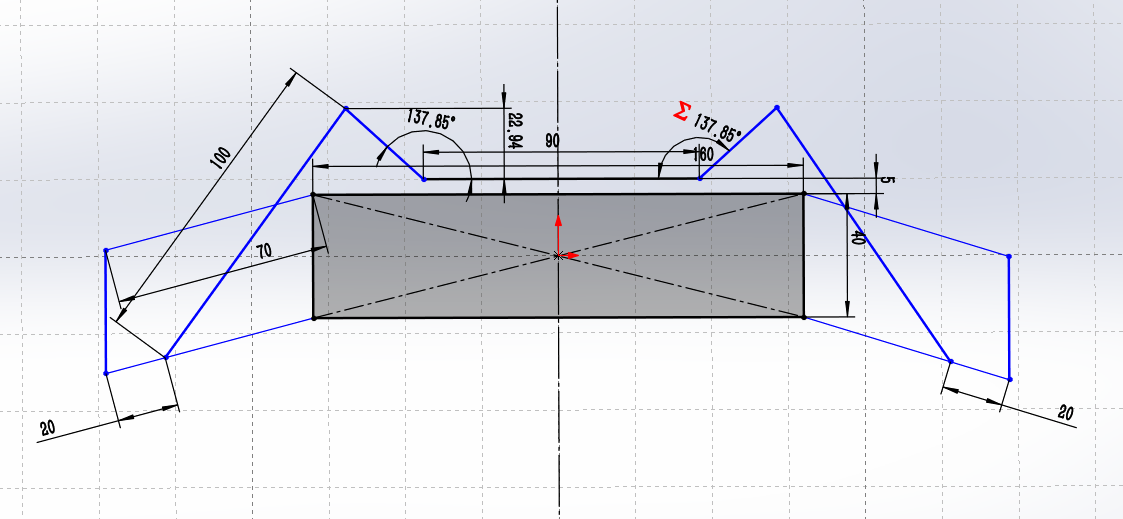

如下为本人设计,自适应悬挂本质就是一个自由度,所以本人倾向于如下较为简洁的机构实现。

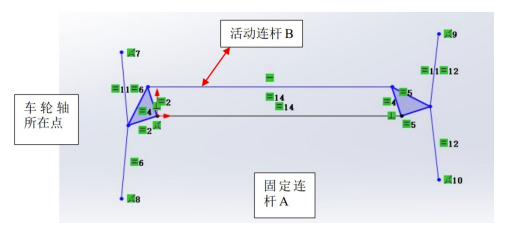

自适应悬挂的原理为,当一个车轮(点 7 为轴)上升,点 7 向下,带动点 8 向下,轮 8 下降。同时带动杆 B 向左,进而带动 10 和 9 向上,因此轮 9 下降,轮 10 上升。